Как своими руками создать тротуарную плитку?!

Тротуарная плитка не только смотреться всегда очень красиво, но также имеет неоспоримые преимущества перед асфальтовым покрытием! Это связано с тем, что тротуарная плитка не нарушает естественные процессы водо- и газообмена в почве. Именно благодаря этому не оказывается никаких негативных влияний на произрастающие поблизости растения! Кроме этого, сама поверхность площадки или же дорожки не образовывает лужи, сильно не нагревается и также, при необходимости проведения ремонтных работ, может быть очень просто и легко демонтироваться!

Способы изготовления тротуарной плитки

В настоящее время тротуарную плитку можно изготавливать двумя способами. При первом способе изготовления нужны будут жесткие смеси с пониженным содержанием воды, и плитки будут создаваться способом вибропрессования. Во втором способе изготовления плитки получаются за счет метода вибролитья, то есть они отливаются из смесей с пластифициющими добавками.

В конечном итоге, получается плитка бетонная с незначительным содержанием воды. Такая плитка будет плотной по структуре, а также прочной. Данные показатели достигаются не только за счет материалов, но также и за счет использования вибрации в момент формирования плитки.

Но при этом достаточно сложно сказать, какая из плит по характеристикам этих двух способов производства будет лучше. Оба способа уже на протяжении длительного времени находятся в конкурентной борьбе. Если рассматривать с точки зрения гарантий, то плиты с добавками пластифицирующими незначительно превосходят конкурентов. На территории Российской Федерации данный эффективный метод применяется многими фирмами.

Стандарты и требования при производстве тротуарной плитки

Метод по изготовлению плитки имеет очень большую популярность, та как не требует слишком многого для процесса производства! Необходимо лишь иметь помещение, площадь которого должна составлять от 100 и до 300 квадратных метров, а также наличие двух бетономешалок, формовочного и распалубочного столов, форм пластиковых, а также наличие электрической трехфазной сети.

Все плиты производятся по ГОСТ 17608-91. Согласно данным стандартам:

— плитка должна выдерживать минимум 200 циклов (тепло/мороз);

— минимальная величина прочности должна составлять 30 Мпа;

— показатели водопоглащения не должны быть выше 5 %;

— минимальный порог истираемости должен находиться на уровне 0.7 граммов/сантиметр.

Одной из наиболее важных составляющих в процессе изготовления плитки является, конечно же, сырье изначальное. Кроме, связывающих для прочности плитки, также подбираются и другие составляющие. Так, например, цементное вяжущее, которое будет окрашиваться в момент добавления пигмента. Помните, что цемент различного производства дает различные оттенки, что при большом производстве является крайне нежелательно! Именно поэтому определив качественное сырье для производства, его также следует покупать и впредь.

Крупные и мелкие заполнители для плит представляют из себя песок с величиной модуля крупности от 2 и щебень пород магматических фракции 5-10 миллиметров с величиной прочности от 1000 и морозостойкостью от 200. Для щебени также имеются и рекомендации по содержанию игловатой и пластинчатой форм, и их не должно быть более 25 % от общей массы. Также в ГОСТ 23732-79 прописаны и требования по воде. Для улучшения комплексного показателей необходимо в смесь добавлять гидрофобизирующие и пластифицирующие компоненты.

Величина расхода компонентов в процессе производства плитки

Помните, что расход будет зависеть от изначальных показателей плит. Но в среднем он будет выглядеть следующим образом.

На 100 квадратных метров плитки, при величине толщины в 6 сантиметров, потребуется:

— 4.5 тонн щебня фракции 5-10 миллиметров;

— 3.6 тонн цемента;

— 4.5 тонн песка;

— добавки воздуховолекающей – 0.02 % от общей массы цемента;

— пластификатора С-30 – 0.7 5 от общей массы цемента;

— пигмента – 2.5 % от общей массы цемента.

Также надо отметить и то, что имеются регионы, в которых щебень гранитный является дефицитным. В такой ситуации, его можно заместить морозоустойчивым мелкозернистым бетоном.

Состав такого бетона должен быть следующим:

— песок;

— портландцемент М500ДО;

— суперпластификатор С-3 – 1% от массы цемента;

— микрокремнезем (Si02 – аморфной модификации) – 10 % от массы цемента.

То есть, на выходе будут получаться плитки с показателями морозоустойчивости от 300 и с показателями прочности до 70 Мпа.

Характеристики дополнительные плит

Помните, что при вибропрессовании является невозможным получить бетон насыщенного цвета, за счет понижения соотношения вода – цемент. Но при этом показатели износостойкости и прочности плиток можно повысить. Увеличение сцепления бетонного состава происходит за счет волокон полиамида, полипропилена, стеклянных волокон и других. Величина длины их, чаще всего, составляет 5:20 миллиметра, а диаметр 5:50 мкм. Количество – 0.7:1.0 килограмма на один кубический метр. Данные волокна обеспечивают прочность за счет того, что возникает кристаллическая решетка.

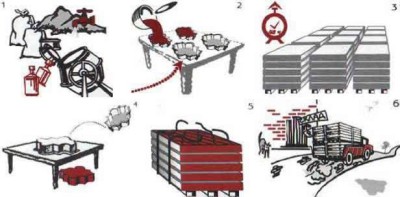

Этапы изготовления тротуарной плитки:

Этап № 1. Процесс подготовки форм

Непосредственно формы могут быть изготовлены из различных материалов. Именно от этого и будет зависеть срок их последующей службы:

— полиуретановые (80-100 циклов);

— резиновые, которые являются самыми прочными (около 500 циклов);

— пластиковые (230-250 циклов).

Перед началом заливки формы необходимо смазать. Но нельзя использовать нефтепродукты для данной цели! Лучше всего для смазывания подойдет ОПЛ-1 российского производства, эмульсол или же СЯА-3 английского производства. Необходимо наносить тонкий слой для того, чтобы не повредить поверхность самой плитки. Температура состава в момент нанесения должна быть около 19 градусов.

Этап № 2. Процесс приготовления смеси из бетона

В процессе приготовления смеси из бетона очень важно соблюдать последовательность введения компонентов!

В самом начале нужно засыпать пигмент и песок, их необходимо перемешивать в течение 20 секунд. После этого вводится щебень, примерно через такой же промежуток времени добавляется и цемент. Затем в течение еще 20 секунд данную смесь нужно замешивать, после чего ввести воду и добавки, затем все нужно будет перемешать в течение 1.5 минут.

Общее время приготовления смеси бетонной будет составлять около 2.5 минут.

При введении в состав бетонной смеси волокон, их нужно будет отправлять в состав на самом последнем этапе с введением воды. На данном этапе время перемешивания будет увеличено примерно еще на 30-50 секунд.

Вместе с песком и пигментами будет добавляться и микрокремнезем. Время смешивания на первом этапе будет увеличено на 20 секунд.

Этап № 3. Процесс формирования плиток на вибростоле

После того, как бетонная смесь будет готова, ее нужно будет вылить в форму и уплотнить на вибростоле. Если с плитами однотонными естественного цвета все будет просто, то вот с цветными технологиями будет немного сложней. В целях экономии бетон лучше выливать в формы и уплотнять послойно! Вначале нужно вылить нижний цветной слой. Данный слой необходимо уплотнять в течение 40 секунд, после чего нужно залить слой без пигмента, с которым придется работать около 20 секунд.

Этап № 4. Процесс выдерживания плит

Готовые вылитые плитки нужно уложить в несколько рядов штабелями. В зависимости от формы плитки может насчитываться от 3 и до 8 рядов.

Для того, чтобы избежать испарения влаги из плит, ряды нужно будет накрыть пленкой. Изделие нужно будет выдерживать одни сутки при температуре 15 градусов. Но при этом их не нужно подогревать!

Этап № 5. Процесс распалубки

До того, как достать изделия из форм, их нужно будет подогреть в воде. Величина температуры воды должна составлять 50 градусов. Достаточно будет подержать в воде около 2-3 минут. Данный процесс необходимо обязательно выполнить, так как в противном случае изделие может получиться бракованным или же сократиться срок его эксплуатации где-то на 30 %.

После этого необходимо извлечь готовое изделие из формы. Проще всего будет извлечь фасадные и квадратные плитки!

По завершению процесса распалубки все изделия нужно будет сложить на поддоны и перевязать упаковочной лентой. Для того, чтобы сохранить товарный вид и сохранение всех качеств изделий, их нужно будет накрыть стрейч-пленкой или же пленкой термоусадочной. В летний сезон изделия будут полностью готовы к отпуску после прошествии семи дней такого хранения, а в зимнее время спустя 28 дней.

Все, тротуарная плитка полностью готова.

Успехов!